اتصالات جوشی کربن استیل

اتصالات جوشی کربن به اتصال قطعات فلزی با استفاده از حرارت و ذوب کردن لبههای اتصال و افزودن یا عدم افزودن فلز پرکننده گفته میشود. این نوع اتصالات در صنایع مختلف کاربرد گستردهای دارند.

- اتصالات جوشی کربن استیل چدنی ، بدون درز ( مانیسمان ) و درز دار

- اتصالات جوشی کربن استیل در سیستم های لوله کشی برای ایجاد در جهت جریان تغییر قطعه انواع لوله چند شاخه کردن یک لوله به سمت چندین لوله کاربرد دارد

انواع اتصالات جوشی :

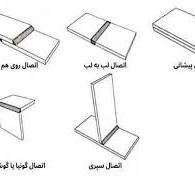

1-اتصال لب به لب (Butt Joint):

در این نوع اتصال، دو قطعه فلز به طور مستقیم در کنار هم قرار میگیرند و لبههای آنها به هم جوش داده میشوند. این نوع اتصال معمولاً برای اتصال دو صفحه یا لوله در یک راستا استفاده میشود و یکی از قویترین نوع اتصالات است.

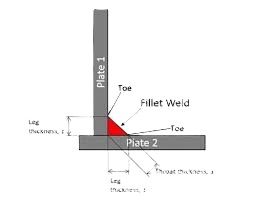

2. اتصال سپری (T-Joint):

در این اتصال، یک قطعه فلز به صورت عمودی بر روی قطعه دیگر قرار میگیرد و شبیه حرف “T” انگلیسی میشود. این نوع اتصال بیشتر در ساخت سازههای فلزی و اسکلتها کاربرد دارد.

3. اتصال گوشهای (Corner Joint):

در این نوع اتصال، دو قطعه فلز در یک زاویه (معمولاً 90 درجه) به هم متصل میشوند و یک گوشه را تشکیل میدهند. این نوع اتصال در ساخت جعبهها، قابها و سایر سازههای مشابه استفاده میشود.

4. اتصال روی هم (Lap Joint):

در این اتصال، دو قطعه فلز روی هم قرار میگیرند و در ناحیه همپوشانی به هم جوش داده میشوند. این نوع اتصال سادهتر از اتصالات لب به لب است، اما به دلیل تمرکز تنش در ناحیه جوش، معمولاً به اندازه اتصال لب به لب قوی نیست.

5. اتصال لبهای (Edge Joint):

در این اتصال، لبههای دو قطعه فلز در کنار هم قرار میگیرند و به هم جوش داده میشوند. این نوع اتصال معمولاً برای اتصال ورقهای فلزی و ساخت مخازن و لولهها استفاده میشود.

علاوه بر این دستهبندی اصلی، انواع دیگری از اتصالات جوشی نیز وجود دارند که میتوانند ترکیبی از این 5 نوع اصلی باشند یا برای کاربردهای خاص طراحی شده باشند. انتخاب نوع اتصال مناسب بستگی به عوامل مختلفی از جمله نوع فلز، ضخامت قطعات، بار وارد بر اتصال و شرایط محیطی دارد.

فرآیندهای جوشکاری:

فرآیندهای جوشکاری بسیار متنوع هستند، اما در اینجا به برخی از رایجترین و مهمترین آنها اشاره میکنم:

1-جوشکاری با قوس الکتریکی و الکترود دستی (SMAW یا Shielded Metal Arc Welding):

به این روش، جوشکاری “سیم جوش” یا “الکترود پوششدار” هم گفته میشود. در این روش، یک قوس الکتریکی بین الکترود (سیم جوش) و قطعه کار ایجاد میشود و حرارت حاصل از قوس، فلز پایه و الکترود را ذوب میکند. پوشش الکترود در حین جوشکاری گاز محافظ تولید میکند که از حوضچه مذاب در برابر آلودگیهای جوی محافظت میکند. این فرآیند نسبتاً ساده، قابل حمل و ارزان است و برای جوشکاری انواع فلزات در موقعیتهای مختلف مناسب است.

2. جوشکاری با قوس الکتریکی و گاز محافظ (GMAW یا Gas Metal Arc Welding):

این روش به عنوان جوشکاری “میگ/مگ” (MIG/MAG) نیز شناخته میشود. در این فرآیند، یک سیم جوش به طور مداوم از طریق یک تفنگ جوشکاری تغذیه میشود و قوس الکتریکی بین سیم جوش و قطعه کار ایجاد میشود. گاز محافظ (معمولاً آرگون، هلیوم یا مخلوطی از این دو) از حوضچه مذاب در برابر آلودگیهای جوی محافظت میکند. GMAW یک فرآیند سریع و کارآمد است که برای جوشکاری فلزات مختلف از جمله فولاد، آلومینیوم و استنلس استیل مناسب است.

MIG (Metal Inert Gas): از گازهای خنثی (آرگون، هلیوم) به عنوان گاز محافظ استفاده میشود.

MAG (Metal Active Gas): از گازهای فعال (دیاکسید کربن یا مخلوطی از آرگون و دیاکسید کربن) به عنوان گاز محافظ استفاده میشود.

3. جوشکاری با قوس الکتریکی تنگستن و گاز محافظ (GTAW یا Gas Tungsten Arc Welding):

این روش به عنوان جوشکاری “تیگ” (TIG) نیز شناخته میشود. در این فرآیند، از یک الکترود تنگستن غیرمصرفی برای ایجاد قوس الکتریکی استفاده میشود و گاز محافظ (معمولاً آرگون) از حوضچه مذاب در برابر آلودگیهای جوی محافظت میکند. در صورت نیاز، میتوان از فلز پرکننده (سیم جوش) به صورت دستی استفاده کرد. GTAW یک فرآیند دقیق و با کیفیت بالا است که برای جوشکاری فلزات نازک و حساس مانند آلومینیوم، منیزیم و تیتانیوم مناسب است.

4. جوشکاری زیرپودری (SAW یا Submerged Arc Welding):

در این روش، قوس الکتریکی و حوضچه مذاب زیر لایهای از پودر جوش (Flux) مدفون میشوند. پودر جوش در حین جوشکاری ذوب میشود و یک سرباره محافظ ایجاد میکند که از حوضچه مذاب در برابر آلودگیهای جوی محافظت میکند و خواص مکانیکی جوش را بهبود میبخشد. SAW یک فرآیند خودکار است که برای جوشکاری قطعات ضخیم و طولانی مانند لولهها و مخازن استفاده میشود.

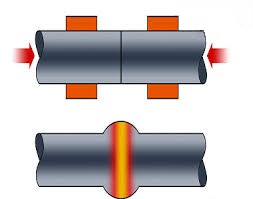

5. جوشکاری مقاومتی (Resistance Welding):

در این فرآیند، از حرارت ایجاد شده توسط عبور جریان الکتریکی از طریق مقاومت بین دو قطعه فلز برای ایجاد جوش استفاده میشود. انواع مختلفی از جوشکاری مقاومتی وجود دارد، از جمله جوشکاری نقطهای (Spot Welding)، جوشکاری درزی (Seam Welding) و جوشکاری برجسته (Projection Welding). این فرآیندها معمولاً در تولید انبوه قطعات فلزی مانند خودروها و لوازم خانگی استفاده میشوند.

6. جوشکاری با پرتو الکترونی (EBW یا Electron Beam Welding):

در این روش، از یک پرتو الکترونی متمرکز برای ذوب کردن فلزات و ایجاد جوش استفاده میشود. EBW در خلاء انجام میشود که از اکسیداسیون و آلودگی حوضچه مذاب جلوگیری میکند. این فرآیند برای جوشکاری فلزات خاص و حساس مانند تیتانیوم، زیرکونیوم و آلیاژهای نیکل مناسب است.

7. جوشکاری لیزری (LBW یا Laser Beam Welding):

در این روش، از یک پرتو لیزر متمرکز برای ذوب کردن فلزات و ایجاد جوش استفاده میشود. LBW یک فرآیند دقیق و سریع است که برای جوشکاری فلزات نازک و ضخیم مناسب است. این فرآیند در صنایع مختلف از جمله خودروسازی، هوافضا و پزشکی کاربرد دارد.

اینها تنها تعدادی از فرآیندهای جوشکاری رایج هستند. انتخاب فرآیند مناسب بستگی به عوامل مختلفی از جمله نوع فلز، ضخامت قطعات، کیفیت مورد نیاز جوش، هزینه و سرعت تولید دارد.